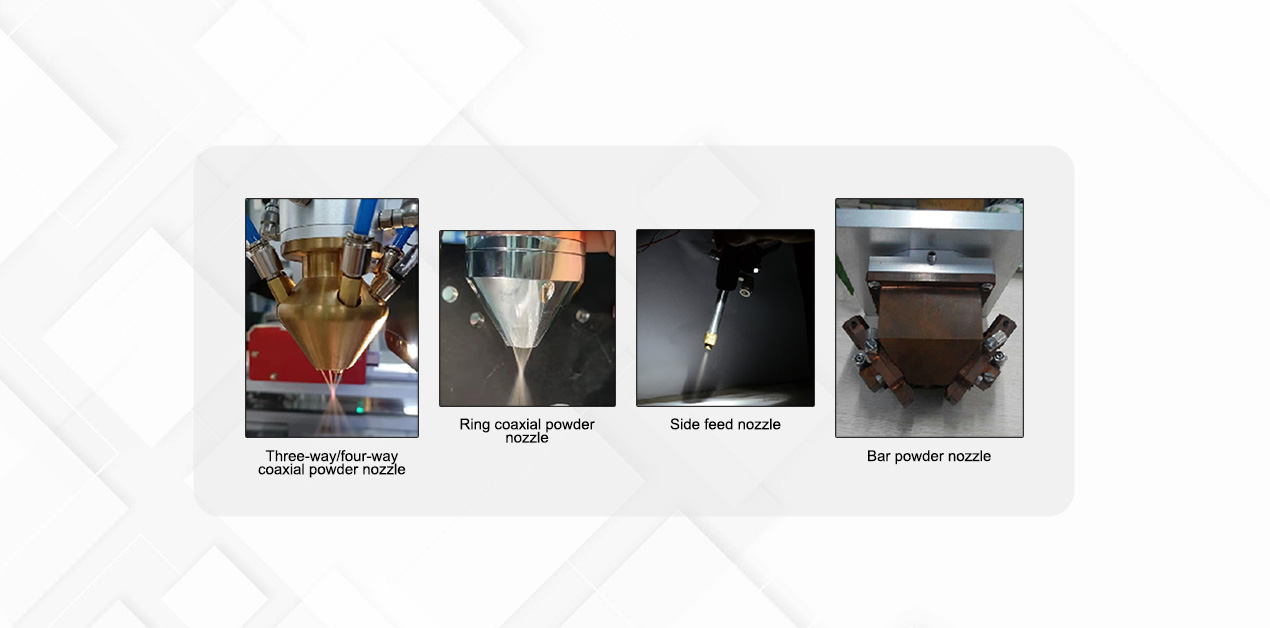

Сопло подачи порошка

1. Трехходовое/четырехходовое коаксиальное сопло для подачи порошка: порошок подается непосредственно из трехходового/четырехходового сопла, скапливаясь в одной точке, что обеспечивает малое количество точек схождения, минимальное влияние гравитации на направление потока и хорошую направленность, подходит для трехмерной лазерной реставрации и 3D-печати.

2. Кольцевая коаксиальная форсунка подачи порошка: порошок подается по трем или четырем каналам, после внутренней гомогенизации выходит кольцом и сходится. Точка сходимости относительно большая, но более равномерная, что делает ее более подходящей для лазерной плавки с большими пятнами. Она подходит для лазерной наплавки с углом наклона в пределах 30°.

3. Боковая подача порошка: простая конструкция, низкая стоимость, удобство установки и регулировки; большое расстояние между выходами порошка и лучшая управляемость порошком и светом. Однако лазерный луч и подача порошка асимметричны, а направление сканирования ограничено, поэтому невозможно создать равномерный слой покрытия в любом направлении, что делает его непригодным для 3D-наплавки.

4. Сопло для подачи порошка в виде полос: порошок подается с обеих сторон, после гомогенизации модулем вывода порошка, порошок выводится в виде полос и собирается в одном месте, образуя полосообразное пятно размером 16 мм * 3 мм (настраиваемое). Соответствующее сочетание полосообразных пятен позволяет осуществлять лазерную обработку поверхностей большого формата и значительно повышает эффективность.

Податчик порошка

Основные параметры двухствольного порохового питателя

Модель дозатора порошка: EMP-PF-2-1

Цилиндр подачи порошка: двухцилиндровая система подачи порошка, управляемая независимо от ПЛК.

Режим управления: быстрое переключение между режимом отладки и производственным режимом.

Габариты: 600 мм x 500 мм x 1450 мм (длина, ширина и высота)

Напряжение: 220 В переменного тока, 50 Гц;

Мощность: ≤1 кВт

Размер частиц порошка, пригодного для отправки: 20-200 мкм.

Скорость вращения диска подачи порошка: бесступенчатая регулировка скорости от 0 до 20 об/мин;

Точность повторной подачи порошка: <±2%;

Необходимый источник газа: азот/аргон

Прочее: Интерфейс управления может быть настроен в соответствии с требованиями.

Лазерный пирометр

Системы замкнутого контура регулирования температуры, такие как лазерная закалка, наплавка и обработка поверхности, позволяют точно поддерживать температуру закалки кромок, выступов или отверстий.

Диапазон рабочих температур составляет от 700℃ до 2500℃.

Управление с обратной связью, до 10 кГц.

Мощные программные пакеты для

настройка процесса, визуализация и

хранение данных.

Промышленные клеммы ввода/вывода с цифровыми и аналоговыми выводами 24 В (0-10 В) для автоматизированных линий.

интеграция и лазерное соединение.

Преимущества лазерной наплавки

Применение лазерной наплавки

●В автомобильной промышленности такие детали, как клапаны двигателя, канавки цилиндров, шестерни, седла выпускных клапанов и некоторые другие, требуют высокой износостойкости, термостойкости и коррозионной стойкости;

●В аэрокосмической промышленности для решения проблемы высоких коэффициентов трения и низкой износостойкости титановых сплавов на их поверхность наносят порошковые покрытия из различных сплавов;

●После обработки поверхности пресс-формы методом лазерной наплавки в литейной промышленности значительно улучшаются ее твердость, износостойкость и термостойкость;

● Применение лазерной наплавки для валов в сталелитейной промышленности стало очень распространенным явлением.